Une révolution dans l’impression 3D

L’impression 3D, dite aussi fabrication additive, est un procédé d’obtention de pièces en 3 dimensions par ajout de matière. L’objet désiré est d’abord dessiné en 3D à l’ordinateur à l’aide d’un programme ad hoc. Le fichier obtenu est traité pour obtenir un découpage du volume de la pièce en tranches correspondant aux couches successives que déposera l’imprimante 3D. L’empilage de ces couches constitue le volume de la pièce.

Des chercheurs de l’University of California, Berkeley, CA, USA et du Lawrence Livermore National Laboratory, Livermore, CA, USA ont mis au point une méthode qui permet de fabriquer simultanément tous les points appartenant à une forme 3D arbitraire.

Cette technique de fabrication a de gros avantages par rapport aux méthodes traditionnelles d’impression 3D par dépôt de couches successives : elle permet d’intégrer de multiples composants dans le volume de la pièce fabriquée; elle est aussi de plusieurs ordres de grandeur plus rapide que la méthode classique de fabrication additive.

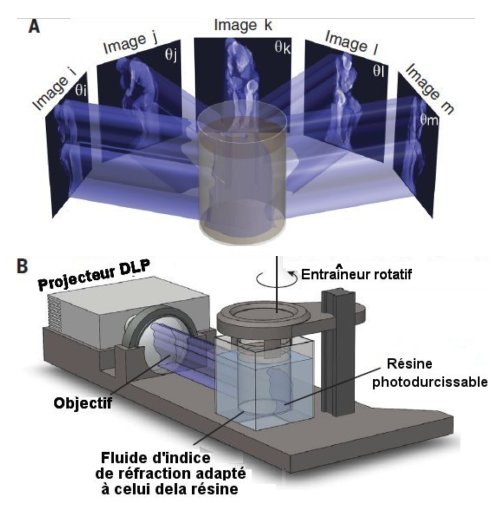

Son principe de base est l’illumination d’un volume de matériau photosensible en rotation par des images lumineuses 2D envoyés sous divers angles. La superposition de ces différentes expositions revient à injecter des doses d’énergie lumineuse suffisantes pour polymériser le matériau de départ selon la géométrie 3D voulue (Fig.1.). Les chercheurs ont appelé leur méthode de fabrication volumétrique (en volume) lithographie axiale calculée, LAC (CAL, en anglais, pour computed axial lithography). Elle permet de se passer de support de la pièce à réaliser et aussi d’obtenir une structure autour de composants solides préexistants. En outre, ce procédé est incomparablement plus rapide que la technique traditionnelle par ajout de couches. Il s’inspire des procédures de reconstruction d’image de la tomographie volumique numérisée, technique fort utilisée en imagerie médicale.

La réalisation physique du procédé

Le montage expérimental utilise un projecteur vidéo standard qui émet les images d’intensité lumineuse calculée en synchronisme avec la rotation du photopolymère précurseur du matériau final (Fig.1. ci-dessous).

Fig.1. Système de fabrication additive volumétrique

A) Concept de la méthode. La projection sous diverses directions

d’images calculées délivre des doses variables de lumière à un matériau

photo-sensible qui polymérise sous cet effet.

B) Schéma du système LAC. Entraîneur rotatif de la résine

photo-durcissable et projecteur numérique.

Adapté de Volumetric additive manufacturing via tomographic reconstruction

Brett E. Kelly, Indrasen Bhattacharya, Hossein Heidari, Maxim Shusteff,

Christopher M. Spadaccini, Hayden K. Taylor.

Science 363, 1075–1079 (2019) 8 March 2019, avec autorisation.

Exemple d’objet fabriqué par le nouveau procédé

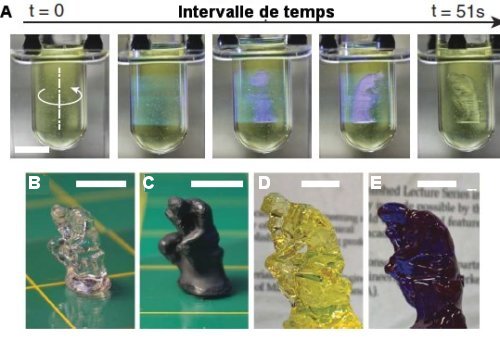

Après l’exposition de la résine aux images projetées correspondant à tous les angles, on observe que l’objet 3D se matérialise dans le volume occupé par la résine photosensible. Ce procédé diffère clairement des technologies conventionnelles d’impression 3D.

Fig.2. Obtention d’un objet 3D en volume.

A) Vues successives du volume où l’on crée l’objet 3D en moins d’une minute

B) Objet 3D après élimination par rinçage du reste de matière photo-sensible non durcie.

C) Objet obtenu en B peint.

D) Version plus grande (40 mm de longueur) du même objet.

E) Version opaque de l’objet précédent obtenue en incorporant à la résine de départ un colorant violet.

Les barres d’échelle valent toutes 10 mm. Adapté de Volumetric additive manufacturing via tomographic reconstruction

Brett E. Kelly, Indrasen Bhattacharya, Hossein Heidari, Maxim Shusteff,

Christopher M. Spadaccini, Hayden K. Taylor.

Science 363, 1075–1079 (2019) 8 March 2019, avec autorisation.

La vidéo suivante correspond à la Fig.1. A : on peut voir, en temps réel la polymérisation de l’objet

Tiré de Volumetric additive manufacturing via tomographic reconstruction

Brett E. Kelly, Indrasen Bhattacharya, Hossein Heidari, Maxim Shusteff,

Christopher M. Spadaccini, Hayden K. Taylor.

Science 363, 1075–1079 (2019) 8 March 2019, Supp. Materials, avec autorisation.

La résine photosensible utilisée est de forte viscosité ( ~ 90.000 centipoises; pour comparaison, la viscosité de l’eau vaut 1 centipoise), ce qui minimise le mouvement relatif entre l’objet et la résine. On peut aussi remplacer cette dernière par un gel de méthacrylate qui garde une forte élasticité une fois polymérisé. La forte viscosité du produit précurseur limite la diffusion de molécules qui pourrait estomper les reliefs de l’objet. Après l’exposition, le matériau non polymérisé est éliminé par rinçage avec un solvant, en chauffant modérément éventuellement pour diminuer sa viscosité.

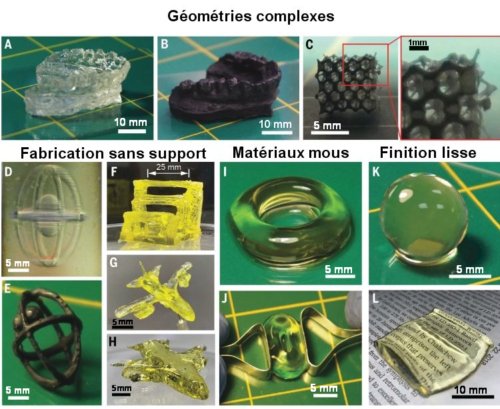

Géométries diverses obtenues par le procédé LAC

On peut voir sur la figure 3 ci-dessous plusieurs objets obtenus par le nouveau procédé. Beaucoup d’entre seraient bien difficiles à fabriquer par la méthode traditionnelle :

Fig.3. Objets fabriqués par lithographie axiale calculée

A) Un moulage de prothèse dentaire.

B) La pièce précédente peinte.

C) Une pièce complexe avec un réseau, de fins détails mesurant 0,3 mm et de nombreuses cavités internes.

D) Une « balle en cage », exemple d’objet non attaché imprimé 3D sans support.

E) L’objet précédent dégagé de la résine résiduelle et peint en noir.

F) Une pièce avec des ponts dont la partie sans pile atteint 25 mm.

G) et H) Modèles réduits d’avions avec de très fins détails des ailes.

I) Un doughnut (beignet de forme torique) fabriqué en hydrogel de méthacrylate avec un état de surface extrêmement lisse.

J) Le même objet comprimé entre 2 clamps. La forte élasticité du gel a été conservée.

K) Sphère à surface extrêmement lisse. Une fabrication traditionnelle d’un tel objet laisserait des artefacts dûs aux couches qu’il faudrait éliminer par polissage.

L) Pièce avec des régions planes et convexes.

Tiré de Volumetric additive manufacturing via tomographic reconstruction

Brett E. Kelly, Indrasen Bhattacharya, Hossein Heidari, Maxim Shusteff,

Christopher M. Spadaccini, Hayden K. Taylor.

Science 363, 1075–1079 (2019) 8 March 2019, avec autorisation.

Le procédé LAC présente donc de nombreux avantages sur les méthodes de fabrication additive par ajout de couches successives.

Pour concevoir les objets, c’est un format de fichier, le stereolithography, standard des systèmes de conception assistée par ordinateur(CAO) ,qui a été choisi et utilisé.

L’utilisation du procédé LAC au lieu du dépôt en couches permet d’obtenir des pièces avec une surface exceptionnellement lisse (Fig. 3. I, K). La mesure de l’absorption de la lumière par la résine a montré que le système peut fabriquer de plus grands objets, ayant typiquement des rayons de l’ordre de 0,5 m, en utilisant la puissance lumineuse et la résolution de projecteurs numériques du commerce.

La compatibilité du procédé avec des résines d’absorption optique relativement faible et la faible rugosité de surface obtenue lui ouvre la voie vers des applications à l’optique. Ces avantages et la facilité de combiner différents matériaux peuvent entraîner son adoption dans les techniques de production en masse d’objets en biomatériaux (matériaux tolérés par l’organisme), de dispositifs médicaux et dentaires et même d’éléments de systèmes aérospatiaux.

Pour en savoir plus :

Volumetric additive manufacturing via tomographic reconstruction

Brett E. Kelly, Indrasen Bhattacharya, Hossein Heidari, Maxim Shusteff,

Christopher M. Spadaccini, Hayden K. Taylor.

Science 363, 1075–1079 (2019) 8 March 2019