Une imprimante 3D 60 fois plus rapide

L’impression 3D permet de réaliser un objet réel à trois dimensions à partir d’un programme informatique. On trouve actuellement des machines de petite taille et de faible coût, il en existe aussi de plus sophistiquées. C’est un procédé de fabrication additive dans lequel on ajoute de la matière couche par couche pour obtenir l’objet désiré. La matière en fusion est déposée par une buse chauffée (cas des modèles grand public), ou par frittage laser ou encore par stéréo-lithographie. Le dépôt est contrôlé numériquement. Ce procédé reste extrêmement lent, ce qui limite son champ d’application. Des chercheurs de l’University of North Carolina, de la North Carolina University et de la société Carbon3D, en Californie, aux Etats-Unis, ont mis au point un procédé de stéréo-lithographie qui permet de construire un objet de plusieurs centimètres de longueur en quelques minutes au lieu de quelques heures par les méthodes antérieures.

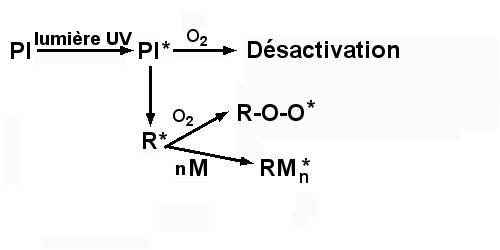

La résine liquide utilisée est un mélange de monomères acrylates ou époxys et d’un photo-initiateur qui, sous l’effet de la lumière, se scinde en radicaux libres qui initient la polymérisation du matériau. Un des nombreux obstacles à la polymérisation des résines dans l’air est l’inhibition par l’oxygène de ces radicaux libres. L’oxygène peut, soit désactiver les photo-initiateurs excités par la lumière, soit former des peroxydes en se combinant avec les radicaux libres (Fig. 1).

Fig.1. Un photo-initiateur PI est ionisé par la lumière ultra-violette. Il peut alors être désactivé par l’oxygène ou se diviser pour donner un radical libre R*. Ce radical peut réagir avec l’oxygène pour former R-O-O* qui donnera un peroxyde R-O-O-R’ ou initier et propager la polymérisation en formant avec les monomères M des groupements R-Mn* qui vont se polymériser. L’ astérisque * symbolise un état ionisé. Crédit J.R. Tumbleston et al., SCIENCE 347, 1349 (2015). Reproduit avec la permission de l’AAAS.

Si on peut éviter ces processus d’inhibition par l’oxygène, on obtient une polymérisation excellente et rapide.

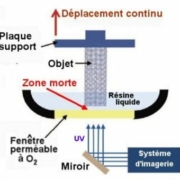

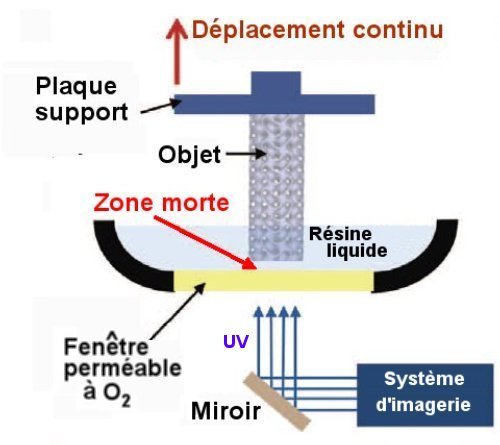

La solution trouvée par J.R. Tumbleston et al. a été de créer une « zone morte », fine couche de liquide contenant de l’oxygène et donc non polymérisée entre la partie supérieure se polymérisant et le liquide précurseur.

En utilisant une fenêtre inférieure perméable à l’oxygène, ils ont pu contrôler l’épaisseur de quelques dizaines de microns de la zone morte en jouant sur l’intensité de la lumière et les propriétés optiques et de polymérisation de la résine.

Cette zone morte maintient une interface liquide sous la pièce en construction et celle-ci peut être tirée vers le haut de façon continue. La figure 2 ci-dessous schématise l’appareil utilisé.

Fig.2 Schéma de l’imprimante stéréo-lithographique continue. L’objet est fabriqué de façon continue : la plaque support est déplacée vers le haut tandis que les images UV des sections transverses de l’objet sont modifiées au fur et à mesure. La fenêtre perméable à l’oxygène crée une zone morte (une interface liquide non polymérisée persistante) entre le bas de la pièce qui monte et le fond de la cuve. Cette fenêtre est transparente aux UV. Crédit J.R. Tumbleston et al., SCIENCE 347, 1349 (2015). Reproduit avec la permission de l’AAAS.

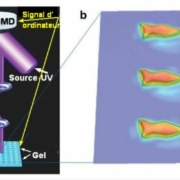

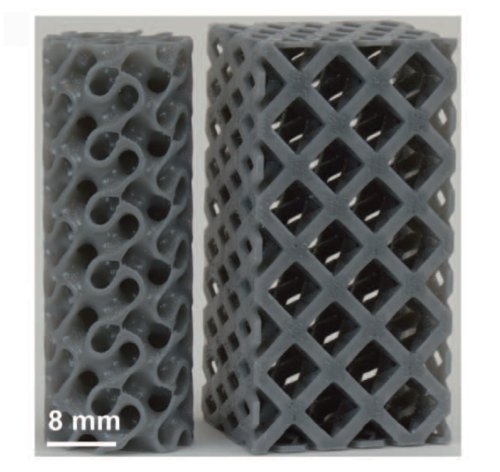

La figure 3 ci-dessous est une photographie de deux objets fabriqués par ce procédé. Celui de droite est une structure formée de losanges et celle de gauche, un gyroïde, corps réalisant une surface minimale et triplement périodique qui est bien définie mathématiquement.

Fig.3. Deux objets réalisés par stéréo-lithographie en continu.

Le gyroïde (à gauche) et une pièce à structure en losanges (à droite) ont été obtenus à la vitesse de 50 cm par heure. Crédit J.R. Tumbleston et al., SCIENCE 347, 1349 (2015). Reproduit avec la permission de l’AAAS.

La vitesse obtenue est incomparable par rapport aux quelques millimètres par heure des imprimantes 3D à buse chauffante et de la stéréo-lithographie traditionnelle. On peut obtenir des objets d’une taille allant d’un diamètre de 50 micromètres à plus de 25 cm. La résolution, qui correspond aux plus petits détails obtenus, est de 100 µm pour des objets de 25 cm de longueur mais peut atteindre quelques micromètres pour les petites pièces.

La vidéo suivante décrit la fabrication de la structure en losanges à droite de la figure 3.

[jwplayer mediaid= »19185″]

Comme indiqué sur les images, la vitesse de la vidéo est multipliée au début par des facteurs 8,4 et 2. L’image est ensuite en temps réel avant de passer de nouveau en accéléré à la fin. Crédit J.R. Tumbleston et al., SCIENCE 347, 1349 (2015). Reproduit avec la permission de l’AAAS.

C’est le fait d’être continu qui confère à ce procédé sa grande vitesse. On peut donc, avec lui, réaliser des pièces complexes par impression 3D de manière industrielle et même envisager une production en série de petites pièces. Les matériaux utilisés peuvent être des polymères solides ou élastiques, des céramiques ou même des substances biologiques. Cette technique étend ainsi le champ de la fabrication additive à de nombreux domaines scientifiques et technologiques et promet de diminuer fortement le coût d’obtention d’objets complexes à base de polymères.

Pour en savoir plus :

Continuous liquid interface production of 3D objects

John R. Tumbleston, David Shirvanyants, Nikita Ermoshkin, Rima Janusziewicz, Ashley R. Johnson, David Kelly, Kai Chen, Robert Pinschmidt, Jason P. Rolland, Alexander Ermoshkin, Edward T. Samulski, Joseph M. DeSimone

SCIENCE, 20 MARCH 2015 • VOL 347 ISSUE 6228