Un nouveau matériau céramique dix fois plus résistant inspiré de la nacre

Les céramiques présentent la plus haute rigidité et la plus haute dureté parmi les types de matériaux connus. Comme elles sont généralement fabriquées à partir de matériaux légers, elles sont bien plus légères que les métaux. Mais en raison d’un certain manque de plasticité, elles sont fragiles et se cassent lors de chocs. Or de nombreux matériaux biologiques ont une structure de céramique et résistent aux chocs. La nacre des coquillages marins en est un bon exemple. Une équipe de chercheurs du Laboratoire de Synthèse et Fonctionnalisation des Céramiques CNRS/Saint-Gobain à Cavaillon, de l’Université Claude Bernard de Lyon, de l’INSA/CNRS de Lyon et de l’ENS/ CNRS de Lyon a créé, en s’inspirant de la nacre des ormeaux, coquillages marins univalves, un nouveau matériau céramique qui constitue une véritable nacre artificielle.

Fig.1. Vue de l’intérieur de coquilles d’ormeaux dont on a retiré la chair. On aperçoit

la partie en nacre des coquilles. Crédit Paua. Wikimedia Commons.

La dureté caractérise la résistance opposée par la surface du matériau à la pénétration d’un poinçon.

Structure de la nacre et de la nacre artificielle

La partie nacrée de la coquille a une structure qui ressemble à une maçonnerie : les briques en seraient des plaquettes d’aragonite (CaCO3) occupant 75% du volume et le mortier une protéine. Cette dernière empêche avec efficacité la propagation de fractures. L’ensemble confère à ce matériau une rigidité et une dureté plusieurs ordres de grandeur plus élevées que celles des constituants isolés.

Pour obtenir un matériau comparable, les chercheurs ont utilisé comme briques des plaquettes d’alumine (500 nm d’épaisseur, 7µm de diamètre) et, comme mortier, des nanoparticules (100 nm) d’alumine avec une très faible quantité de silice (1,3% en volume) et de calcium (0,2%). La méthode qu’ils ont utilisée est nouvelle et fort simple. Tous les constituants sont incorporés dans une suspension aqueuse initiale. Cette suspension est gelée par passage continu sur un plaque réfrigérée. Les cristaux de glace s’alignent parallèlement à la direction de l’écoulement et vont former ainsi une espèce de gabarit alignant les plaquettes dans la même direction. On obtient ainsi un échantillon de quelques centimètres avec des cristaux alignés (figure 2). On va ensuite fritter l’élément à haute température (1500 °C) et à haute pression (100 MPa, mille fois la pression atmosphérique). Cette opération est effectuée dans un four cylindrique en graphite fermé par deux bouchons en graphite que l’on peut comprimer.

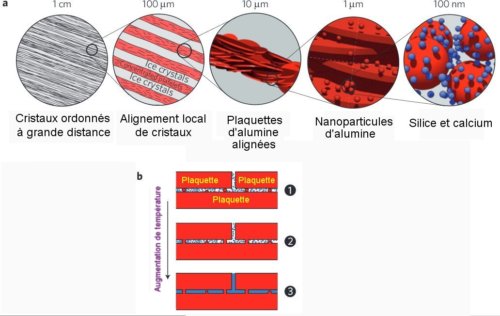

Fig. 2. Schéma montrant l’organisation des composants de la céramique.

a) Auto-organisation durant la phase de congélation. Vues à différentes échelles de la structure obtenue.

b) Lors du chauffage du frittage, le « mortier» de nanoparticules d’alumine avec traces de silice et de calcium fond et remplit sous pression (phases 1,2,3) les interstices entre les plaquettes d’alumine. Crédit Nature Materials.

Comparaison des microstructures

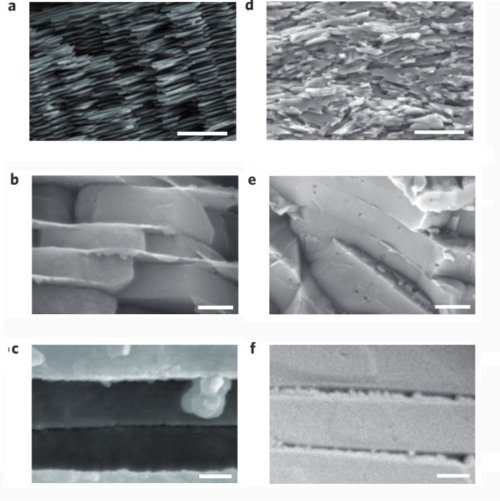

La microstructure de la céramique obtenue est très similaire à celle de la nacre très dure des ormeaux comme en témoigne la figure 3 ci-dessous.

Fig. 3. Comparaison des microstructures de la nacre d’ormeau (a, b, c, colonne de gauche) à celle de la nouvelle céramique (d, e, f, colonne de droite).

Les barres d’échelle valent, de haut en bas 10 µm (a et d), 500 nm, (b et e) et 250 nm (c et f).

Ces micrographies ont été obtenues par microscopie électronique à balayage.

Sur la première ligne, (a et d), on observe l’organisation des plaquettes à petite et grande échelle. Sur la deuxième, on voit l’empilement local des plaquettes. Enfin, sur la dernière ligne, (c et f ), on remarque à l’interface entre plaquettes des ponts de matière minérale et des nano-aspérités aussi bien dans la phase organique de la nacre naturelle (c) que dans la phase vitreuse de la nouvelle céramique (f). Crédit Nature Materials.

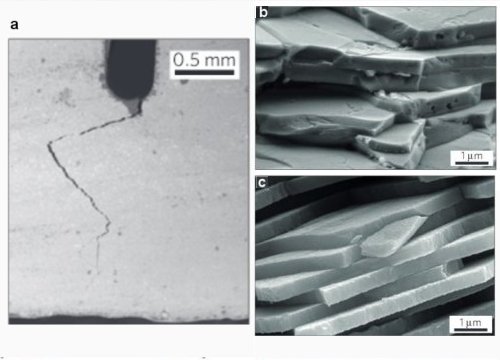

La nacre artificielle ainsi obtenue a une rigidité dix fois plus grande que celle d’une céramique classique. En effet, une fracture, ou fissure, pour se propager, doit contourner (Fig.4 a) les plaquettes d’alumine et s’en trouve fortement empêchée.

Fig.4. a) Image de rupture de surface dans la nacre artificielle. b) Micrographie de cette fracture dans ce matériau. c) Micrographie d’une fracture analogue dans la nacre. Crédit Nature Materials.

Un des avantages de ce procédé est qu’il peut s’appliquer à toute poudre minérale, pourvu qu’elle soit sous forme de plaquettes. son industrialisation ne devrait pas poser de problème ; il suffit de faire précéder la phase de frittage à haute température par celle de congélation de la suspension aqueuse. On peut donc choisir des matériaux ayant des caractéristiques adaptées à l’utilisation désirée.

On pourra ainsi fabriquer des pièces légères, petites et résistantes.

Cette méthode de fabrication indépendante de la nature des composants utilisés peut avoir de nombreuses applications pour fabriquer des structures soumises à de fortes contraintes dans des domaines comme le transport ou l’énergie nucléaire où une rupture qui serait catastrophique est à éviter à tout prix.

Pour en savoir plus :

Strong, tough and stiff bioinspired ceramics from brittle constituents

Florian Bouville, Eric Maire, Sylvain Meille, Bertrand Van de Moortèle, Adam J. Stevenson and Sylvain Deville

NATURE MATERIALS vol. 1, mai 2014