Des moules en métal à bas coût pour produire en série des pièces optiques en polymère

Les procédés de moulage par injection permettent une production de masse très rapide de composants optiques en polymères, mais la réalisation des moules en métal nécessaires est une opération lente et onéreuse.

Des chercheurs de l’Université de Freiburg, de l’Albert Lüdwig Université of Freiburg, de l’Institut de Technologie de Karlsruhe et de la société KIMW, Lüdenscheid, Allemagne,ont mis au point un procédé rapide et peu coûteux d’obtention de moules métalliques.

Ces derniers sont obtenus par coulée de métal dans des moules en silice fondue de haute précision, eux-mêmes fabriqués par le procédé Glassomer à partir d’un moulage sur un modèle en polymère facile à usiner.

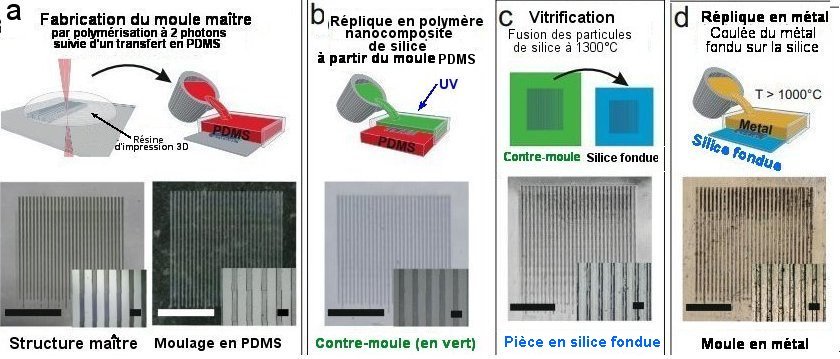

Etapes de la fabrication rapide d’un moule en métal

– La structure maître (le modèle qui a la forme du produit final) doit avoir une finition de surface optique. Elle est fabriquée en polymère en utilisant une polymérisation à 2 photons. Cette technologie d’impression 3 D a une résolution meilleure que 100 nm et une rugosité du domaine du nanomètre. Puis elle est copiée (en négatif) en un premier moulage en PDMS, polydiméthylsiloane.

-Dans ce moule en PDMS, on coule un mélange de monomère et de nanoparticules de silice. Par insolation UV, ce mélange est polymérisé en un moule (positif) ayant la forme du modèle initial (Fig.1. b). Un chauffage à 1300°C va le transformer en une structure en silice de haute qualité (Fig.1. c). où l’on va pouvoir couler le métal du moule négatif final. Ce dernier servira à la fabrication en série de pièces optiques de précision en polymère.

Cette vitrification (Fig.1.c) entraîne un rétrécissement isotrope de 20,6% dont on tient compte à la fabrication de la structure maître.

La figure 1 ci-dessous présente l’ensemble de ces étapes.

Fig.1. De la structure-maître jusqu’à la réplique en métal

a) La structure maître ( positive) est fabriquée par polymérisation à 2 photons. Puis elle est copiée (moule négatif) en polydiméthylsiloane (PDMS). Les barres d’échelle sur la photo valent 5 mm pour le faible grossissement et 50 µm pour le fort grossissement.

b) Fabrication du moule (positif) en polymère chargé en nanoparticules de silice par coulée dans le moule PDMS suivie d’une insolation UV assurant la polymérisation.(Mêmes barres d’échelle).

c) Le chauffage à 1300°C fait fondre les nanoparticules qui se transforment en une structure en silice fondue dense et transparente formant moule positif. Les barres d’échelle sont respectivement de 4 mm et 400 µm.

d) Coulée de métal dans la réplique en silice fondue en obtenant un moule négatif qui servira pour la fabrication en série de pièces de précision en polyméres. Les barres d’échelle sont respectivement de 4 mm et 400 µm.

Tiré de Replicative manufacturing of metal moulds for low surface roughness polymer replication Sebastian Kluck, Leonhard Hambitzer, Manuel Luitz, Markus Mader, Mario Sanjaya, Andreas Balster, Marcel Milich, Christian Greiner, Frederik Kotz-Helmer , & Bastian E. Rapp, Nature communications, 27 Août 2022 C.C.-BY license

Ce procédé permet le moulage de métaux à haute température de fusion comme le bronze (1050°C), le laiton (1020° l’alliage cobalt-chrome (1440°C). Ces températures sont toutes inférieures à celle (16665°C) où la silice fondue commence à se ramollir.

Ces trois métaux sont bien adaptés au moulage par injection.

Les résolutions minima obtenues étaient de 5,2 µm pour le bronze, 7,5 µm pour le laiton et 5 µm pour le cobalt-chrome.

En raison de la différence de coefficient de dilatation entre la silice fondue et le métal, il y a un risque de voir le métal fondu entourer celle-ci. Des chanfreins de démoulage classiques prévus dans le dessin de la structure maître réglent ce problème.

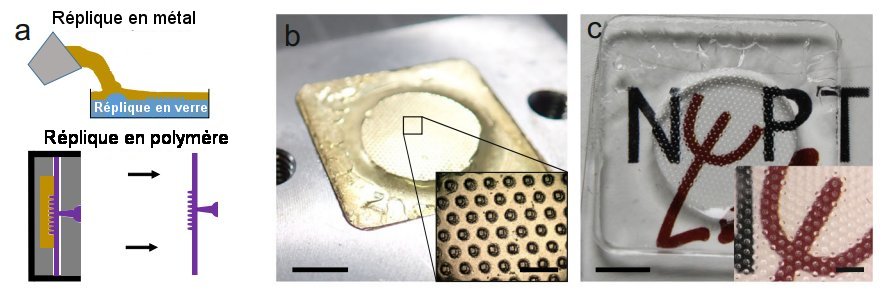

Pour déterminer la qualité de surface des moules métalliques, on en a fabriqué certains munis d’une matrice de points (Fig.2. a). Les mesures effectuées sur ceux-ci confirment les résolutions indiquées ci-dessus.

Fig.2. Moulage par injection à partir d’un moule métallique à matrice de points

a) Représentation schématiquue de la fabrication d’un moule métallique et de son utilisation pour le moulage par injection.

b) Vue de près du moule d’injection (barre d’échelle de 10 mm). L’insert montre un agrandissement de la matrice de points (barre d’échelle de 500 µm).

c) Vue de près de la piéce en PMMA obtenue par moulage sur le moule précédent.(barre d’échelle de 10 mm). ). L’insert montre un agrandissement de la structure (barre d’échelle de 500 µm).

Tiré de Replicative manufacturing of metal moulds for low surface roughness polymer replication Sebastian Kluck, Leonhard Hambitzer, Manuel Luitz, Markus Mader, Mario Sanjaya, Andreas Balster, Marcel Milich, Christian Greiner, Frederik Kotz-Helmer , & Bastian E. Rapp, Nature communications, 27 Août 2022 C.C.-BY license.

Ce moule métallique a été utilisé pour mouler par injection 2000 pièces en polyméthyl méthacrylate (PMMA). Après cela, une section transverse du moule ne montra pas de changement notable.

Pour démontrer les possibilités de cette méthode d’obtention par répliques de moules métalliques, les chercheurs ont réalisé diverses structures dans les domaines de la nature ou de la technique avec des dimensions allant de plusieurs cm à quelques µm.

Ils ont utilisé des moulages directs en PDMS des objets sans utiliser de polymérisation à 2 photons et ont appliqué le procédé Glassomer comme précédemment pour obtenir des moulages finaux métalliques (Fig.3. a- f, ci-dessous). Une dernière modification du processus à permis l’obtention directe d’un moule 3D à partir du polymère nanocomposite comme le décrit schématiquement la Fig.3. g.

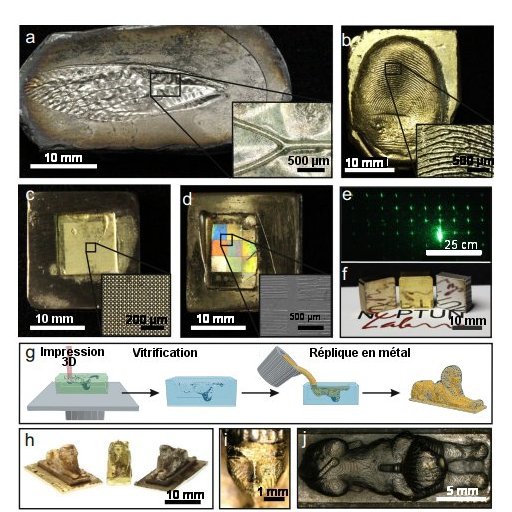

Fig.3. Divers exemples de moulages d’objets naturels ou techniques

a) Aile de cigale en alliage cobalt-chrome.

b) Réplique en laiton d’une empreinte digitale humaine.

c) Matrice en laiton de microlentilles de diamètre 30 µm.

d) Répliques en bronze de différentes structures de lignes dans le domaine de 5 à 25 µm montrant des effets d’interférences.

e) Figure de diffraction obtenue à partir d’une réplique en polymère de l’objet de d).

f) Répliques métalliques ayant des surfaces réfléchissantes en bronze, laiton et cobalt-chrome respectivement.

g) Représentation schématique de la fabrication par impression 3 D d’un moule en Glassomer pour moulage métallique direct.

h) Figurines en bronze, laiton et cobalt-chrome, fabriquées à partir d’un moule en Glassomer obtenu par impression 3 D.

i) Vue détaillée de la face d’une figurine moulée en laiton.

j) Vue du dessus d’une figurine moulée en cobalt-chrome. Dessin original de Perry Engel (thingiverse.com) C.C.-BY license

Tiré de Replicative manufacturing of metal moulds for low surface roughness polymer replication Sebastian Kluck, Leonhard Hambitzer, Manuel Luitz, Markus Mader, Mario Sanjaya, Andreas Balster, Marcel Milich, Christian Greiner, Frederik Kotz-Helmer , & Bastian E. Rapp, Nature communications, 27 Août 2022. C.C.BY license.

Ce procédé permet une production de rapide et économique de moules en métal pour faire des répliques en polymère avec une faible rugosité de surface. Les moules en métal à haute température de fusion comme le bronze, le laiton et le cobalt-chrome peuvent avoir des détails aussi petits que 5 µm et une rugosité de surface de l’ordre du nanomètre.

Ceci est bien adapté à la fabrication de composants optiques mais aussi de pièces mécaniques de haute précision.

Ces moules métalliques peuvent servir à reproduire des objets par moulage par injection ou par matriçage à chaud et leur fabrication n’est pas obérée par les problèmes que rencontre la méthode classique de manufacture de moules , à savoir un long temps d’usinage et un coût élevé.

Pour en savoir plus :

Replicative manufacturing of metal moulds for low surface roughness polymer replication Sebastian Kluck, Leonhard Hambitzer, Manuel Luitz, Markus Mader, Mario Sanjaya, Andreas Balster, Marcel Milich, Christian Greiner, Frederik Kotz-Helmer , & Bastian E. Rapp, Nature communications, 27 Août 2022