Des cellules solaires perovskite fabriquées en continu

Les cellules solaires hybrides (c-à-d organiques et minérales) à structure perovskite (PeSCs) constituent une avancée prometteuse pour la prochaine génération de technologie photovoltaïque car elles ont permis d’atteindre une efficacité de conversion de puissance (c’est-à-dire le rapport de la puissance électrique obtenue à la puissance lumineuse reçue) de 15,5 % pour des cellules obtenues en continu. Cette valeur a été obtenue en évitant le dépôt d’électrodes métalliques par évaporation, opération coûteuse et impossible à effectuer en continu.

Des chercheurs de CSIRO Manufacturing, Clayton, Australie, de l’Université de Cambridge,Cambridge,

Royaume-Uni, de l’Université Monash, Australie, de l’Université de Technologie de Nanyang, Singapore, Singapore, de l’Université de Nouvelle Galles du Sud, Australie, du laboratoire Foshan Xianhu, Foshan, Chine et de l’université de Sydney, Sydney, Australie ont fait la première démonstration de la possibilité de réaliser des modules interconnectés de cellules solaires à structure perovskite (PeSCs) produits par une technique industrielle d’impression dite » rouleau à rouleau« , à la température ambiante. Ce sont des encres à base de carbone qui remplacent l’or des électrodes.

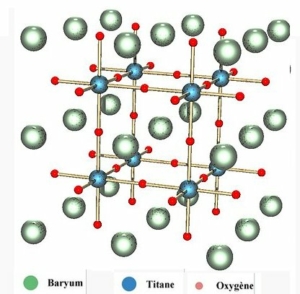

La pérovskite désigne originellement un minéral du titanate de calcium, CaTiO3. On appelle plus généralement pérovskites les minéraux de même structure. On a étendu ce nom à l’ensemble des oxydes de formule générale ABO3 et de même structure représentée ci-dessous pour un composé minéral, le BaTiO 3, et à des composés minéraux-organiques comme ceux indiqués plus haut :

Si des avancées récentes ont obtenu sur des supports en verre de grande taille des efficacités de 26,8 %, cela l’a été au prix de l’utilisation d’évaporation sous vide d’électrodes en or et de traitements laser soustractifs pour interconnecter des modules de grandes surfaces.

Avec leur nouvelle technique, les chercheurs ont réussi à fabriquer par milliers en continu des cellules solaires individuelles à structure perovskite avec une efficacité de conversion de puissance (ECP) de 15;5 %. Ils les ont produites en utilisant des méthodes industrielles de fabrication dites « rouleau à rouleau » et cela à la température ambiante, avec une technique de dépôt robuste et flexible en continu.

Les électrodes en or sont coûteuses et leur dépôt par évaporation sous vide est totalement incompatible avec les méthodes d’impression rapide. Elles ont été remplacées par des électrodes en carbone imprimées à l’aide d’encres compatibles avec la structure perovskite photovoltaïque.

Les chercheurs ont imaginé une technique fiable de déposition séquentielle de films compatible avec l’impression.

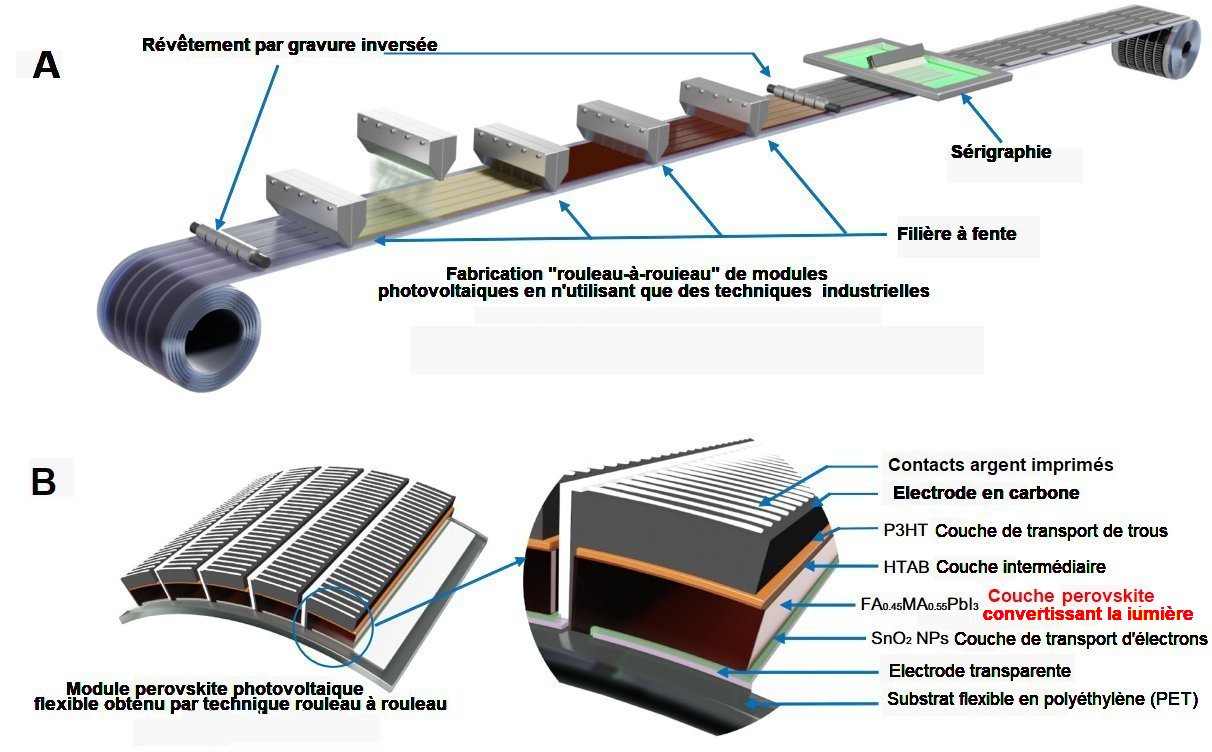

La figure 1 ci-dessous résume les étapes de cette technique de fabrication à température ambiante :

Fig.1. Schéma de la procédure de fabrication

C’est un procédé de dépôt par filière à fente et l’utilisation d’une encre au carbone compatible avec la structure perovskite qui ont été choisis.

A) Schéma de la production rouleau à rouleau de modules photovoltaïques par application de revêtements par filières à fente, gravure inversée et sérigraphie.

B) Structure détaillée d’un des modules connectés en série. Il est entièrement fabriqué » rouleau à rouleau » sur des électrodes transparentes du commerce.

On désigne par P3HT un polymère semiconducteur de type p (il s’y produit des trous, absences d’électrons, dans sa bande de valence).

Tiré de The first demonstration of entirely roll-to-roll fabricated perovskite solar cell modules under ambient room conditions Hasitha C. Weerasinghe, Nasiruddin Macadam, Jueng-Eun Kim,Luke J. Sutherland et al.

Nature Communications | (2024)15:1656 CC BY 4.0

La couche de structure perovskite est un hybride minéral -organique formamidinium (FA) méthyl ammonium (MA) Iodure de plomb (PbI3). C’est là que s’effectue la conversion de photons en porteurs de charges électriques.

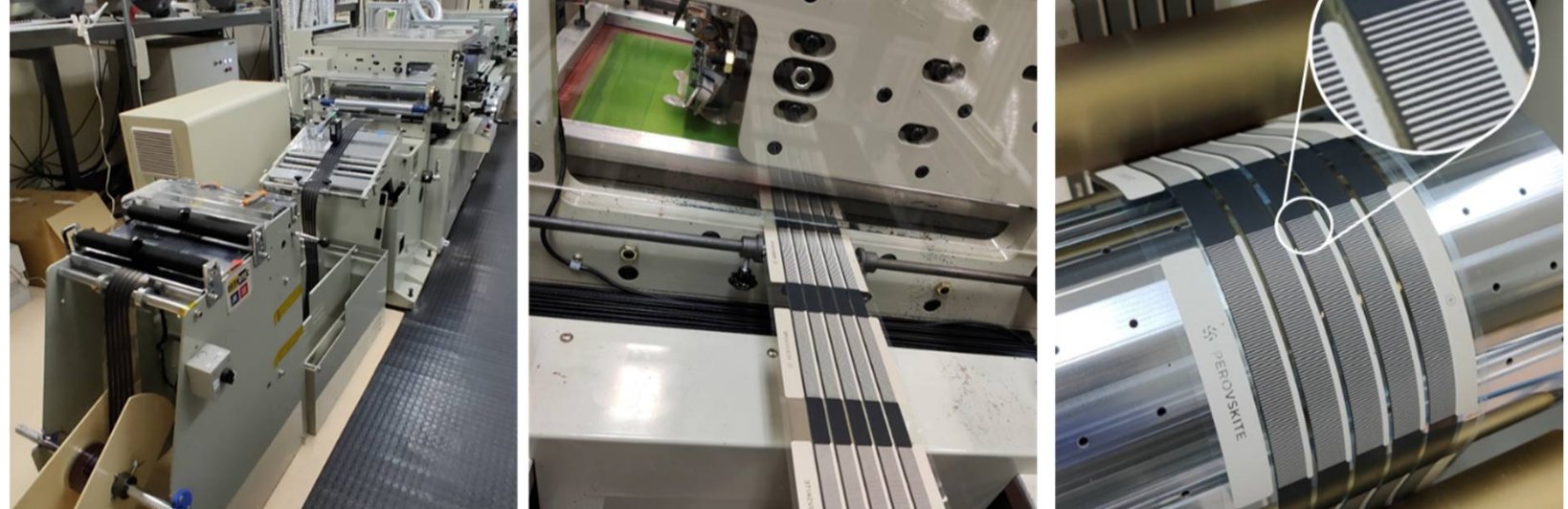

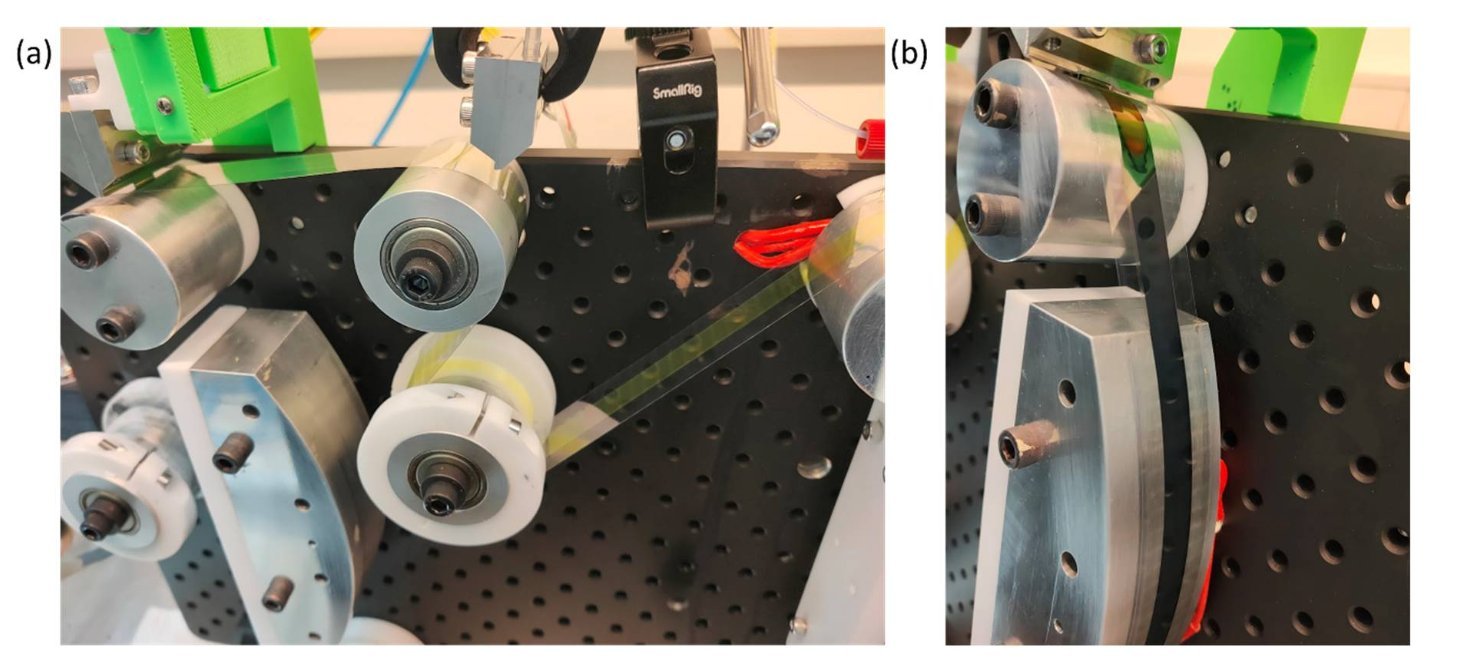

Les photos ci-dessous montrent la fabrication par impression « rouleau à rouleau » de films de perovskite photovoltaïques :

Fig.2. Fabrication « rouleau à rouleau » d’une bande de films de perovskite en utilisant la technique de dépôt séquentiel.

a) Formation d’un film intermédiaire de structure vitreuse par technique de soufflage de bord

b) Conversion instantanée du film réactif intermédiaire en perovskite par dépôt de MAI(méthylammonium iodure).

On remarque l’image réfléchie de la platine de montage sur le film de perovskite. Cela montre que ce dernier est bien lisse.

Tiré de The first demonstration of entirely roll-to-roll fabricated perovskite solar cell modules under ambient room conditions.

Nature communications (2024)15:1656 CC BY 4.0 Supplementary Information

Les différentes étapes de la fabrication se succèdent en continu. Elles se terminent par le dépôt des électrodes de carbone, suivi de la sérigraphie des grilles en laque argent de contact des modules photovoltaïques.

Résumé de la suite des opérations

Sur une bande de polyéthylène (PET) recouverte d’une électrode transparente conductrice (ETC) obtenue commercialement, on dépose d’abord un film de SnO2, couche semi-conductrice de transport de trous . Une solution de PbI2 : FAI est est alors déposée par une filière à fente, puis, après son séchage, il en est de même d’une solution de MAI. Après séchage et 10 s de léger chauffage, le film se cristallise en perovskite de formule FA0.45 MA0.55PbI3. On dépose les solutions de la couche intermédiaire HTAB et du P3HT (semi-conducteur transporteur d’électrons). Puis l’électrode de carbone est déposée sur le P3HT. Enfin les grilles de contact en argent sont imprimées par sérigraphie.

Fabrication finale en série

Des couches fonctionnelles sont déposées à température ambiante sur une bande support recevant des modules comprenant 5 bandes de cellules interconnectées.

Les diverses opérations de dépôt sont les mêmes que pour une bande unique de cellules.

Les vitesses de dépôt pour le revêtement par les solutions PbI2, FAI,MAI,HTAB, P3HT et l’encre de carbone sont respectivement de 100, 300,140,92 et 600 µL/min. Au dépôt de la couche P3HT, le support est chauffé à une température de 45°C. Une encre Ag du commerce est imprimée par sérigraphie pour assurer la collecte des charges et réaliser l’interconnexion en série de 5 cellules. ( Fig.3. ci-dessous). L’aire active de chaque module de cellules est de 49,5 cm² (1,1 cm x 9 cm x 5 cellules)

Fig.3. Photos de l’impression par sérigraphie des grilles de contacts des modules photovoltaïques à 5 bandes de cellules à structure perovskite.

Le système « rouleau à rouleau » représenté ici imprime 5 bandes de cellules photovoltaïques à la fois sur un seul support.

Tiré de The first demonstration of entirely roll-to-roll fabricated perovskite solar cell modules under ambient room conditions

Nature communications (2024)15:1656 CC BY 4.0 Supplementary Information

Pour conclure, le coût par m² atteignable est de l’ordre de 0,7 $ /W, qui est un peu supérieur au coût de 0,3 $/W des meilleures cellules solaires en silicium. Les chercheurs pensent le diminuer en abaissant le prix des étapes incluant les composants les plus chers. Le taux de production prévu est de 1 million de m2 par an. Cette réalisation constitue le premier système de fabrication automatisé « rouleau à rouleau » de cellules solaires perovskite de large surface.

Pour en savoir plus :

The first demonstration of entirely roll-to-roll fabricated perovskite solar cell modules under ambient room conditions

Hasitha C. Weerasinghe, Nasiruddin Macadam, Jueng-Eun Kim, Luke J. Sutherland, Dechan Angmo, Leonard W. T. Ng, Andrew D. Scully, Fiona Glenn, Regine Chantler , Nathan L. Chang,

Mohammad DehghaHT est,nimadvar, Lei Shi, Anita W. Y. Ho-Baillie,

Renate Egan, Anthony S. R. Chesman, Mei Gao,

Jacek J. Jasieniak, Tawfique Hasan & Doojin Vak

Nature Communications | (2024)15:1656 CC BY 4.0