Capturer le carbone du CO2 de l’atmosphère pour en faire des nanocomposites de carbone

,

L’augmentation de la concentration du gaz carbonique dans l’atmosphère de notre planète a pour conséquence l’aggravation du réchauffement climatique. Récupérer ce gaz atmosphérique constitue un moyen très efficace pour lutter contre ce dernier.

Des chercheurs de la Washington University, St.Louis, USA, et de l’University of Delaware, Newark, USA proposent une méthode simple pour décomposer le CO2 en oxygène et carbone en extrayant ce dernier sous la forme de nanotubes. Ces derniers, mélangés avec un polymère, vont alors servir par fusion à l’impression de structures 3D. Celles-ci peuvent trouver leur utilité dans des domaines allant de la construction à l’électronique.

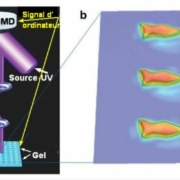

Le schéma de la Fig.1. représente ce système de conversion du CO2 en nanocomposites de carbone obtenus par impression 3D.

Fig.1.Transformation du CO2 en matériaux utiles.

Schéma du système transformant le CO2 en nanocomposites de carbone

On n’a pas représenté la récupération du CO2 sortant du réacteur et sa réinjection dans l’électrolyseur.

Tiré de Nature Communications (2024)15:10568 Transforming CO2 into advanced 3D printed carbon nanocomposites.

Bradie S. Crandall, Matthew Naughton, Soyeon Park, Jia Yu1, Chunyan Zhang, Shima Mahtabian,Kaiying Wang,

Xinhua Liang, Kelvin Fu & Feng Jiao Avec autorisation, Open Access

Alors que les méthodes traditionnelles de conversion du CO2 en carbone exigent de hautes températures, le système innovant proposé par ces chercheurs fonctionne au contraire dans des conditions plus légères. Le procédé débute par une réduction électrochimique du CO2 en CO à l’ambiante : elle s’effectue dans un bac à électrolyse muni de cathodes en Ag et d’anodes en iridium avec comme électrolyte une solution aqueuse de CsHCO3à à une concentration de 100mM (milliMole). Dans cette électrolyse, de l’O2 est produit à la cathode, du CO à l’anode. Ce dernier est envoyé dans le réacteur thermochimique muni d’un catalyseur en laine d’acier. A la température modérée de 550°C, le CO est transformé en carbone et CO2 et ce dernier peut être facilement renvoyé dans l’électrolyseur initial.

Dans le réacteur, la dissociation du CO à la surface du catalyseur facilite la formation de nanotubes de carbone (NTC). Et finalement, ce système électrochimique et électro-catalytique produit du carbone sous la forme des NTCs ainsi que de l’oxygène O2 à partir du CO2 injecté au départ.

Les NTCs sont ensuite utilisés pour la fabrication, par les méthodes de l’impression 3D, de nanocomposites de carbone qui ont de nombreuses applications.

Dans la construction, ces derniers peuvent remplacer l’acier-à la fabrication très polluante- pour des panneaux de renforcement et même pour réparer des structures abimées.

L’application des composites du carbone aux transports consiste en la fabrication de composants légers pour l’industrie automobile, l’aérospatiale et la construction navale.

La bonne conductivité du carbone rend utiles les nanocomposites de carbone dans l’obtention de circuits imprimés, de filaments et de composants de batteries.

Le choix de laine d’acier comme catalyseur a été la conséquence d’études qui montraient qu’elle surpassait la laine de nickel et celle d’acier inoxydable. Un diamètre de fibres de laine d’acier de 50 µm optimise la production de NTCs.

L’expérience a montré qu’il était nécessaire, dans le réacteur thermochimique, d’avoir une concentration d’hydrogène H2 de 10 % en volume pour avoir une croissance suffisante des NCTs.

Or, dans l’électrolyseur, lors de la réduction du CO2 en CO une réaction catalytique supplémentaire a lieu sur une petite fraction del’eau de l’électrolyte grâce au catalyseur que constitue l’Ag des cathodes. Cette réaction fournit la quantité d’H2 nécessaire.

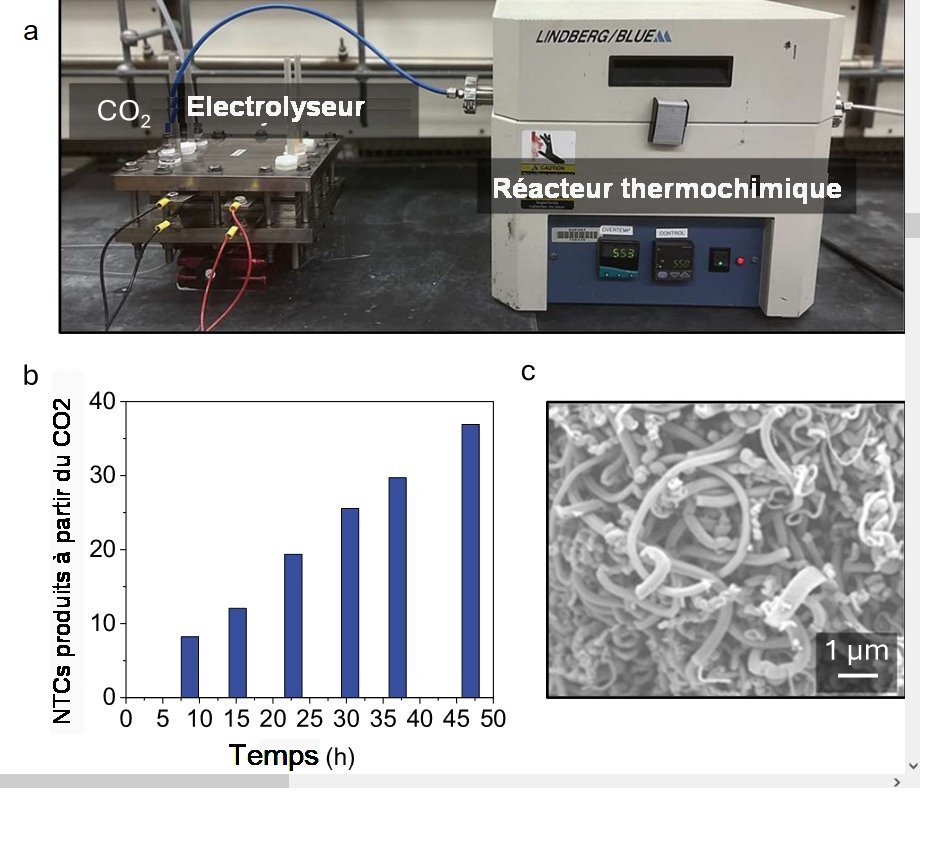

La figure 2 ci-dessous montre une photo de l’électrolyseur suivi du réacteur thermochimique.

Fig.2. Système de production de NTCs à partir de CO2

a) Système hybride électrolyseur- réacteur thermo-catalytique.

b) NTCs produits dans ce système hybride intégré.

c) Image des NTCs produits au microscope électronique à balayage (MEB)

Tiré de Nature Communications (2024)15:10568

Transforming CO2 into advanced 3D printed carbon nanocomposites Bradie S. Crandall, Matthew Naughton, Soyeon Park, Jia Yu1, Chunyan Zhang, Shima Mahtabian, Kaiying Wang, Xinhua Liang, Kelvin Fu & Feng Jiao Avec autorisation, Open Access

Les NTCs ainsi produits sont lavés à l’acide pour enlever toutes les particules résiduelles de catalyseur. Ils ont une structure cylindrique composée de multiples couches de carbone laminé en tubes concentriques. Ces NTCs ont un diamètre extérieur moyen de 260 nanomètres et une longueur moyenne de 3,5 µm. Ceci est légèrement plus élevé que les nanotubes de carbone disponibles commercialement qui ont un diamètre extérieur de 107 nm et une longueur de 1,25 µm. Cela peut constituer un avantage pour les NTCs obtenus ici qui présentent des conductions électriques et thermiques supérieures ainsi que de meilleures propriétés mécaniques.

Production de composites de carbone à partir des NTCs

Ces NTCs issus du CO2 ouvrent une voie nouvelle pour le renforcement des

structures de pièces obtenues par impression 3D.

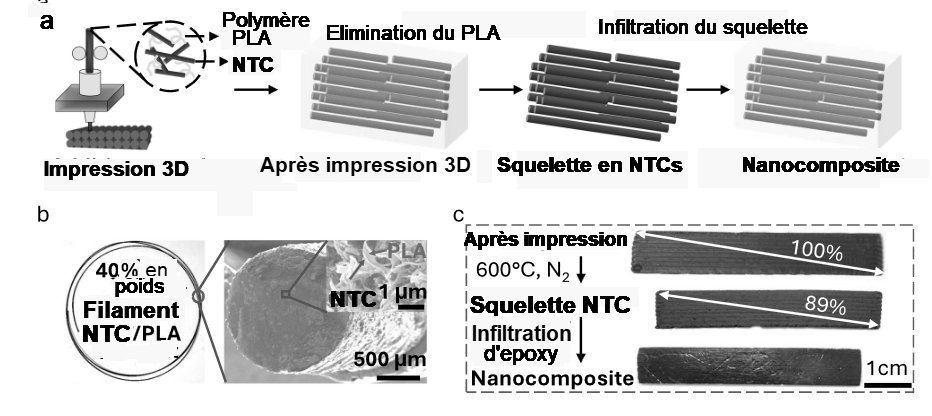

Au début, on incorpore une forte densité (40 % en poids) de NTCs dans un polymère d’acide polylactique (PLA , de l’anglais polylactic acid) . Ce dernier va servir de lien pour créer par impression 3D des pièces ayant la structure intérieure désirée. Comme le PLA ne résiste pas bien à la chaleur, on l’élimine par chauffage. En raison de la forte densité de NTCs, on obtient une structure, un squelette, de carbone qui conserve sa forme et il ne reste plus qu’à l’infiltrer avec un polymère de forte résistance, comme, par exemple, une résine époxy. La méthode conventionnelle qui consisterait à utiliser la résine époxy comme liant pour une impression 3D directe se heurterait à des difficultés dues à la forte viscosité des époxys. La Fig.3. détaille les stages successifs de l’opération. Cette méthode permet d’obtenir des pièces en nanocomposites NTC/époxy sans nécessiter de moules. On peut, bien sûr, utiliser diverses matières d’ infiltration pour des applications spécifiques

Fig.3. Impression 3D et obtention de composites NTC/époxy

a) Schéma de la fabrication :

1) impression 3D en NTC/PLA

2) élimination du PLA par chauffage laissant un squelette formé de NTCs

3) infiltration d’époxy dans le squelette donnant un nanocomposite NTC/époxy final.

b) Caractérisation d’un filament en NTC (40 % en poids)/PLA. Elle montre une distribution uniforme de NTCs dans le PLA

c) Comparaison photographique de la géométrie de la structure du carbone à divers stades du processus

Tiré de Nature Communications (2024)15:10568 Transforming CO2 into advanced 3D printed carbon nanocomposites

Bradie S. Crandall, Matthew Naughton, Soyeon Park, Jia Yu1, Chunyan Zhang, Shima Mahtabian, Kaiying Wang, Xinhua Liang, Kelvin Fu & Feng Jiao

Avec autorisation, Open Access

La méthode conventionnelle industrielle de production de NTCs se fait à partir de gaz d’hydrocarbures issus de combustibles fossiles non renouvelables. Les NTCs sont produits, par exemple, par pyrolyse du méthane à des températures allant de 900 à 1400°C. Etant donnée la grande énergie nécessaire pour rompre les liaisons C-H, le prix du kilog de NTCs est de l’ordre de 97 €.

Le nouveau procédé, outre qu’il utilise des gaz « verts » (CO et H2 produits électrochimiquement à partir du CO2 et de l’eau à l’aide d’électricité renouvelable) réduit le coût du Kg de NTCs à 9,2 €. Des améliorations de l’électrolyse du CO2 pourraient même l’abaisser à près de 6 €.

Cette avancée innovante fonctionne de façon optimum avec un CO2 résiduel minlmum et environ 10 % d’H2 en volume.

Il s’agit là d’une réduction du coût de 90/ % par rapport aux méthodes issues des combustibles fossiles. Ces nanocomposites NTC/époxy ont un module d’Young élevé (1,61 GPa) correspondant à d’excellentes propriétés mécaniques et ont aussi des conductivités thermique et électrique supérieures. Cela constitue un progrès significatif dans la production de nanocomposites du carbone, mais aussi un immense potentiel pour la diminution à grande échelle du CO2 de l’atmosphère. Cette technologie pourrait fortement contribuer a la lutte contre le changement climatique.

Pour en savoir plus :

Nature Communications (2024)15:10568 Transforming CO2 printed carbon nanocomposite Bradie S. Crandall, Matthew Naughton, Soyeon Park, Jia Yu1, Chunyan Zhang, Shima Mahtabian, Kaiying Wang, Xinhua Liang, Kelvin Fu & Feng Jiao. Open Access.